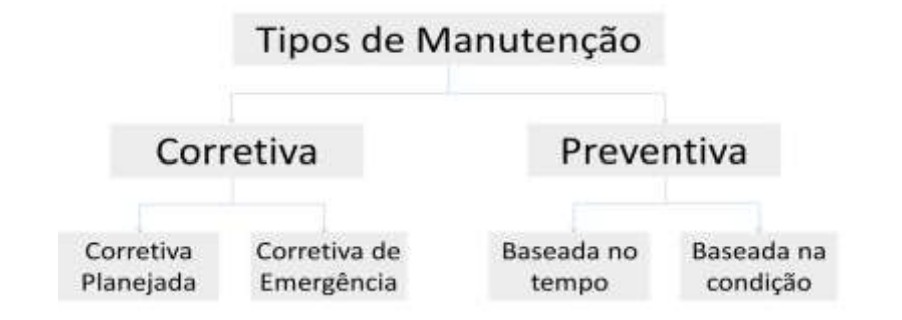

A rotina de manutenção de uma frota ou equipamento gira essencialmente em torno de quatro grandes categorias de intervenção:

- Manutenção preventiva baseada em tempo;

- Preventiva baseada em condição;

- Corretiva programada;

- Corretiva emergencial.

Cada uma delas exerce papel estratégico na confiabilidade e na disponibilidade dos ativos. Vamos entender melhor!

Manutenção preventiva – Baseada no tempo

A manutenção preventiva segue um calendário fixo de intervenções. As ações são executadas conforme a passagem de um intervalo pré-estabelecido, seja por quilometragem, horas de operação ou calendário.

Além disso, incluem tarefas como troca de filtros e óleos, lubrificação periódica, substituição correias, cubos de roda, alternadores, motor de partida e de componentes cuja durabilidade média é conhecida.

Pontos positivos:

- Eleva o índice de confiabilidade, reduzindo ocorrências inesperadas;

- Pode evitar falhas severas que danificariam outros sistemas.

Pontos negativos

- Componentes com grande variação de durabilidade tornam difícil definir o momento ideal da troca;

- Excesso de intervenções aumenta custos e pode introduzir falhas decorrentes de montagem ou peças defeituosas.

Manutenção preditiva – baseada na condição

Neste modelo, a decisão de realizar a manutenção depende do estado real do componente. A intervenção só é feita quando inspeções ou medições apontam desgaste, anomalias ou sinais de que o item está se aproximando do fim da vida útil, e não apenas porque atingiu determinado tempo ou quilometragem.

A preditiva pode ser aplicada de várias maneiras, dependendo do tipo de frota ou equipamento. Entre as técnicas mais comuns, destacam-se:

- Análise de vibração: usada para detectar desgaste inicial em rolamentos, polias, motores elétricos e eixos antes que a falha se manifeste em operação;

- Termografia: identifica aquecimento anormal em componentes elétricos, sistemas de freio, alternadores, chicotes e até em juntas com atrito excessivo;

- Análise de óleo lubrificante: verifica presença de partículas metálicas, contaminação por água, degradação do óleo e desgaste interno de motores, transmissões e diferenciais;

- Acompanhamento por telemetria: monitora dirigibilidade, excesso de aceleração, padrão de frenagem, rotação inadequada, variação de temperatura e outros parâmetros que antecipam falhas;

- Inspeção sensorial do operador: ruídos anormais, vibrações, aquecimento em componentes acessíveis, desgaste irregular de pneus e qualquer comportamento fora do padrão percebido no dia a dia.

- Medições periódicas: aferição da espessura de lonas e discos de freio, desgaste de barras estabilizadoras, folgas em pivôs e terminais.

Essas técnicas permitem agir antes da falha, com base em evidências concretas e não apenas no tempo de uso.

Pontos positivos:

- Aproveitamento quase total da vida útil do componente, reduzindo o desperdício da preventiva tradicional;

- Aumento da confiabilidade, já que a falha é prevista antes de ocorrer;

- Algumas verificações são simples e podem ser feitas pelo próprio operador;

- Se realizada em momentos ociosos, melhora a disponibilidade da frota.

Pontos negativos

- Pode exigir instrumentos específicos e técnicos qualificados, aumentando o custo;

- Inspeções muito frequentes impactam a disponibilidade e elevam despesas sem necessidade;

- Inspeções pouco frequentes reduzem a eficiência e podem perder o momento ideal de intervenção.

Estudo de caso: implantação da análise de óleo lubrificante na manutenção de motores em frota de ônibus urbano

Em uma experiência que conduzi em uma empresa de transporte urbano, operação considerada de regime severo, com PMM (percurso médio mensal) de aproximadamente 6.000 km por veículo, deparei-me com uma frota relativamente envelhecida, com idade média acima de oito anos e diversos ônibus ultrapassando 550.000 km de uso de motor.

Nesse cenário, era comum encontrar um número elevado de motores “batidos”, o que resultava em altos custos de manutenção corretiva de emergência. Na maior parte dos casos, os motores chegavam à oficina em estado avançado de desgaste, e a perda do virabrequim era praticamente inevitável — índice próximo de 100%.

Diante desse quadro crítico, implementei o método de análise de óleo lubrificante como ferramenta de manutenção preditiva. O resultado foi expressivo: ao longo dos 18 meses seguintes à implantação, as análises permitiram identificar tendências de desgaste antes que evoluíssem para falha catastrófica, evitando que 23 motores viessem a “bater” durante o período. Mais importante ainda: nenhum virabrequim foi perdido após o início das análises!

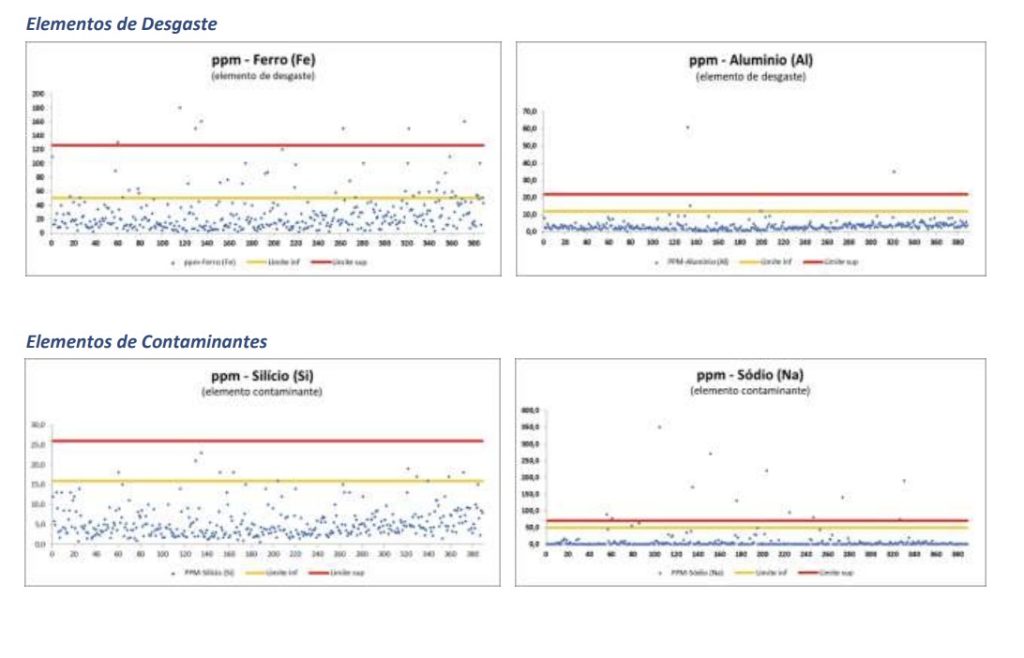

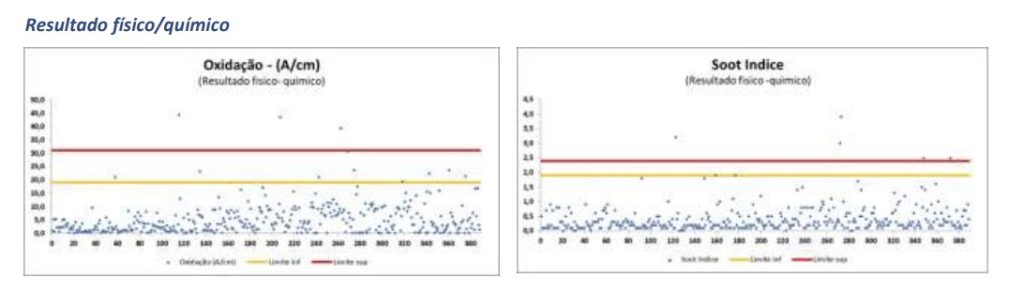

Com o volume de dados consolidado em gráficos de dispersão, e com Limite Superior (LS) e Limite Inferior (LI) bem definido conforme o tipo de óleo, modelo de motor e características operacionais, tornou-se possível identificar rapidamente os veículos que apesar de ainda operarem, apresentavam níveis de desgaste acima do aceitável ou próximo ao limite. Essa visibilidade permitiu programar intervenções no momento apropriado, evitando falhas severas e reduzindo custos. A comparação entre o custo da manutenção corretiva (como era antes) e o custo da manutenção preditiva apontou uma redução de aproximadamente 26,47%, reforçando o impacto financeiro direto da implantação.

A seguir, apresento alguns gráficos reais que exemplificam como as análises de óleo lubrificante auxiliaram na tomada de decisão e no controle do desgaste dos motores.

Manutenção corretiva planejada

A manutenção corretiva corre quando a empresa decide aceitar o risco da falha, pois entende que suas consequências são menores que o custo de preveni-la. É o caso de defeitos que não impedem a operação e podem ser tratados posteriormente, geralmente por ordem de serviço registrada pelo operador ao final do turno.

Pontos positivos:

- Nem toda falha desabilita o veículo; algumas permitem continuidade da operação sem impactos críticos;

- Se mantida sob controle, ajuda a manter boa disponibilidade da frota;

- Permite utilizar completamente a vida útil dos componentes.

Pontos negativos:

- Pode gerar multas ou pequenos acidentes, dependendo da natureza da falha;

- Pode causar desconforto ou insatisfação aos operadores e à operação;

- Falhas não tratadas a tempo podem evoluir e causar danos em outros sistemas;

- Exige equipe disponível para atendimento, aumentando custo de mão de obra e dificultando a previsão de demanda;

- Em grande volume, consome a capacidade da equipe e provoca indisponibilidade;

- Necessita participação ativa e disciplina do operador.

Na manutenção corretiva planejada, o gestor pode recorrer a uma ferramenta essencial para qualquer modelo de manutenção, especialmente em operações de frota: o backlog de serviços. Esse controle consiste em registrar e acompanhar todas as atividades que não puderem ser realizadas imediatamente, garantindo que cada pendência seja organizada e programada para execução dentro de um prazo viável.

A ideia central do backlog é evitar que tarefas importantes se percam, assegurando que sejam tratadas de forma planejada e dentro de uma lógica de prioridades.

Manutenção corretiva de emergência

É a modalidade menos desejada, pois acontece durante a operação, ou no momento em que o veículo está prestes a operar. Além de exigir atendimento imediato, envolve riscos de segurança, custos elevados e impacto direto no serviço.

Consequências comuns

- Possibilidade de acidentes e penalidades;

- Comprometimento da qualidade do serviço: atrasos, perda de carga, reclamações de passageiros;

- Danos secundários em outros componentes;

- Redução significativa da confiabilidade do sistema;

- Desmotivação do operador devido ao impacto na sua performance;

- Insatisfação dos clientes e da operação.